マイクロエース車両のDCC化〜動力車〜

前回の「先頭車のDCC化」に引き続き「動力車のDCC化」です。

電気工作が不慣れな人でも頑張ればできる感じの加工だと思います。

車両は床下パーツの一部に小さな穴を開けますが、それ以外はなるべく「元の状態に戻せる」ような加工でやってみました。

車両をバラす〜モーターにはんだ付け

ボディーをバラします。透明なシートはモーターと集電板が接触しないようにするための絶縁用シートです。はんだ付けする際には外しておきます。

デコーダーからの線を通す穴を開けるため

モーター接点の当たるところ付近に印をつけておきます。

0.2mmのポリウレタン線を5cmぐらいに切り出します。

ポリウレタン線を予備はんだ

モーターの接点を予備はんだ

をしておきます。

ポリウレタン線と接点をはんだ付けします。

絶縁用ポリイミドテープを使って絶縁処理します。

絶縁用ポリイミドテープを5mm幅にカット

長さ5cmぐらいに切り出して、床下の導電板を絶縁します。

はんだ付けしたモーターの接点部も

絶縁用ポリイミドテープを貼って絶縁します。

床下パーツの先ほど印をつけたところにドリルで穴を開けます。

0.8mmのドリルで2つ穴を開けました。

ポリウレタン線は0.2mmほどなので穴はもう少し小さくても良いかもしれません。

4mm幅で切り出したリン青銅板を用意します。

細切りにカットしたリン青銅板は、テープLEDを使った室内灯の加工や鉄コレの集電などによく使うのであらかじめある程度作ってあります。

ポリウレタン線0.2mmを5cmほどに切り出します。

リン青銅板は2cmの長さを2つ切り出しします。

予備はんだしたポリウレタン銅線をリン青銅板にはんだ付けします。

銅板の真ん中あたりにはんだ付けしました。

ポリウレタン線を室内灯用の穴に通して

リン青銅板は集電板の裏側に差し込みます。

リン青銅板がズレないように、ポリイミドテープを貼っておきます。

モータからの線も、開けた穴に通して床下を元に戻します。

モーター用デコーダ接続

KATO EM13

今回はモーター用デコーダとして

「KATO EM13」を使用しました。

モータへの出力

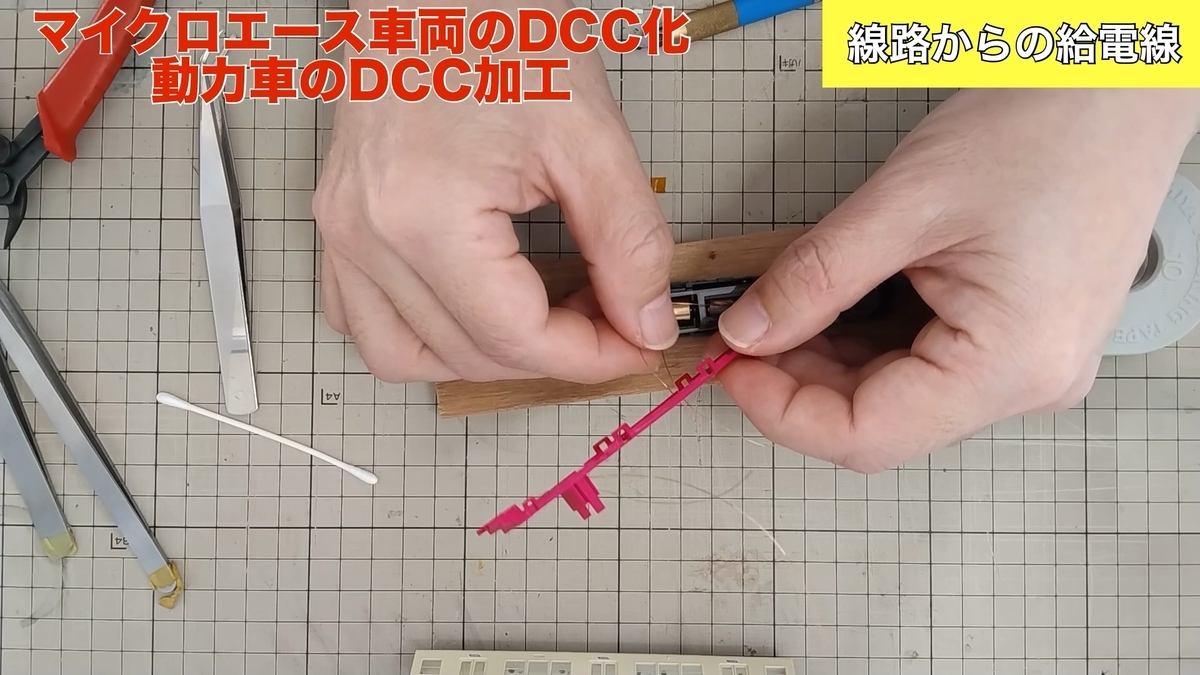

線路からの給電

接点にはあらかじめ予備ハンダしておきます。

線路からの給電側にはんだ付けするための予備はんだ

モータへの出力側にはんだ付けするための予備はんだ

床下から出しておいた線を

デコーダーの大きさに合わせてカットします。

天井の高さにデコーダーがくるように少し長めにしています。

各線を予備はんだしておき

デコーダーにはんだ付けします。

車両をひっくり返してモーター出力側にはんだ付けします。

デコーダーはテープで固定してはんだ付けでしました。

給電線はデコーダーの穴に通してからはんだ付けしました。

空中ではんだ付けしなくてはいけないので、慣れていないとちょっと難しいはんだ付けだと思います。

線を穴に通すと少しは保持されるので、はんだ付けは少し楽になると思います。

デコーダーが天井の高さになる様に調整します。

微調整して一応出来上がりです。

9V電池でテスト

デコーダー損傷防止のため9V電池でテストします。

いきなり線路のDCC電源に投入すると、はんだ付けがうまくできていなかったりした場合にデコーダーが損傷してしまうことがあるので、それを防止するためです。コレをやらなかった為に何個かデコーダーを損傷した経験があります。ショートすると一瞬で動かなくなってしまうので、接続が悪いのかデコーダーが元々悪かったのか原因の究明が難しくなってしまいます。9V電池だとヤバそうなら直ぐに電気の供給を止められますし、9Vぐらいなら直ぐには損傷しないという話を聞きました。(詳しい人がいましたらぜひ教えてください。)

面倒ですが、この一手間で数千円が無事助かる事があるという訳ですね。

テストが良好であればボディを被せて線路でテストして完成です。

外からデコーダーが見えないように加工できました。

配線が少し見えちゃってますが、ポリウレタン線は調整が可能なので見えないようにすればよりスッキリするでしょう。

「マイクロエース車両のDCC化」は、この方法で他の車両にも応用できると思います。

構造が似ているTOMIXの車両もほとんど同じ方法でDCC化できます。

TOMIX車両のDCC化についてもいずれ記事にしたいと思います。